På Landås i Asker har et pilotprosjekt-team som mål å skape Betonmasts første avfallsfrie byggeplass. Fra råstoff til nøkkelen i døra.

– Skal vi imøtekomme myndighetenes krav om avfallsfrie byggeplasser innen 2022 og øke vår konkurranseevne i markedet, er vi nødt til å tenke annerledes. Entreprenører som klarer å dokumentere systemer og rutiner som ivaretar dette vil belønnes med bonus, mens de som ikke klarer det får gebyrer, sier Torbjørn Boman i Betonmast Boligbygg.

Foto, øverst: Pilotprosjekt-teamet i Betonmast består av prosjekteringsleder Thorbjørn Boman (bak fra venstre), BIM-sjef Geir Hjerpaasen, BIM-koordinator Haakon Kravik og miljøsjef Siv Tallang-Vold (foran), samt NTIs systemkonsulent Magnus Nilsen.

Store mengder avkapp

Bygge- og anleggsbransjen er en av verdens største forbrukere av naturressurser. Samtidig viser tall fra SSB at bransjen står for 25 prosent av alt avfall i Norge.

– Ressursene og tiden det tar å produsere, pakke, transportere og bære materiellet i bygget, for så å kappe og bære kilometervis med avfall ut igjen, er åpenbart en dårlig løsning både for lommeboken og miljøet. Da skjønner du raskt at intet kan stå uprøvd i kampen mot sløseriet, sier Boman.

Miljøsjef Siv Tallang-Vold gleder seg stort til å se resultatet av det hun og de andre i pilotprosjektet skal jobbe med fremover.

– Det mest miljøvennlige avfallet er det avfallet som ikke produseres. Gjennom bevisste innkjøp, og god prosjektering, er jeg sikker på at vi kan redusere ressursbruken betydelig. En avfallsfri tankegang, ikke bare på prosjektet, men også hos produsent, er en spennende og ny måte å tenke på. Dette går rett inn i en sirkulærøkonomisk tankegang, og er i tråd med et av våre viktige satsningsområder i miljøstrategien, sier hun.

Les mer om Betonmasts ambisiøse miljøstrategi her.

«Det mest miljøvennlige avfallet er det avfallet som ikke produseres.»

SIV TALLANG-VOLD, MILJØSJEF

Null avfall fra produsenten til byggeplassen

På Landås skal Betonmast Boligbygg bygge 187 leiligheter fordelt på 14 bygg. Kontraktsummen er på 630 millioner kroner. Avfallsfri byggeplass testes ut ved at to og to blokker bygges samtidig. Den ene på tradisjonell måte, den andre med null avfall.

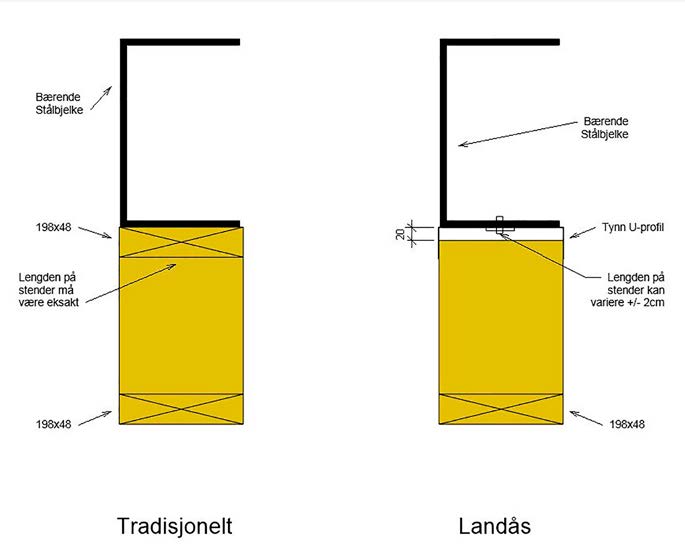

– Det gir oss rom til å eksperimentere og sammenligne ny og gammel metode. Vi skal løse utfordringene element for element, og starter med stenderverket i ytterveggene for å se om vi klarer å montere dette mer effektivt og med null avfall, sier han.

Hvordan skal dere gjøre det?

– Det krever at vi har hele verdikjeden i bakhodet. Altså fra treet står i skogen til den lykkelige eieren vrir om nøkkelen i døra på sin nye bolig, forteller Thorbjørn.

På befaring hos trelast-produsenten Bergene Holm fikk Boman se hvordan produksjonen foregikk.

– Om en normal tømmerstokk er fire meter lang, og våre stendere i snitt er 2,6 meter – så sitter vi igjen med mye avkapp på 1,4 meter. Et svinn så stort at det gjenspeiler seg på regninga. Heldigvis trenger vi også alle de stolpene som står over og under vinduene, og over dørene. Derfra var det bare å finne en formel, gange opp og sende ei nøyaktig bestilling for hele bygget, sier han. Nå fingerskjøtes trestendere, kappes til eksakte mål, merkes presist og er klare til montering når det skal leveres på byggeplassen i riktig etasje – og til avtalt tid. Dette vil gi null avfall og vesentlig høyere produktivitet ifølge prosjekteringslederen.

Helhetlig digitalisert varelogistikk helt avgjørende

På en avfallsfri byggeplass er det helt avgjørende at materialet dukker opp når det faktisk skal brukes. Slurvete levering, unødvendig flytting, utendørs lagring eller mangelfull merking, er faktorer som sammen – eller hver for seg – kan transformere ypperlige materialer til søppel på et blunk.

– Effektiv og konsistent varelogistikk er svært viktig. Vi må ha programvare som tillater oss å periodisere bestillingene slik at de riktige mengdene leveres til rett tid, påpeker Boman.

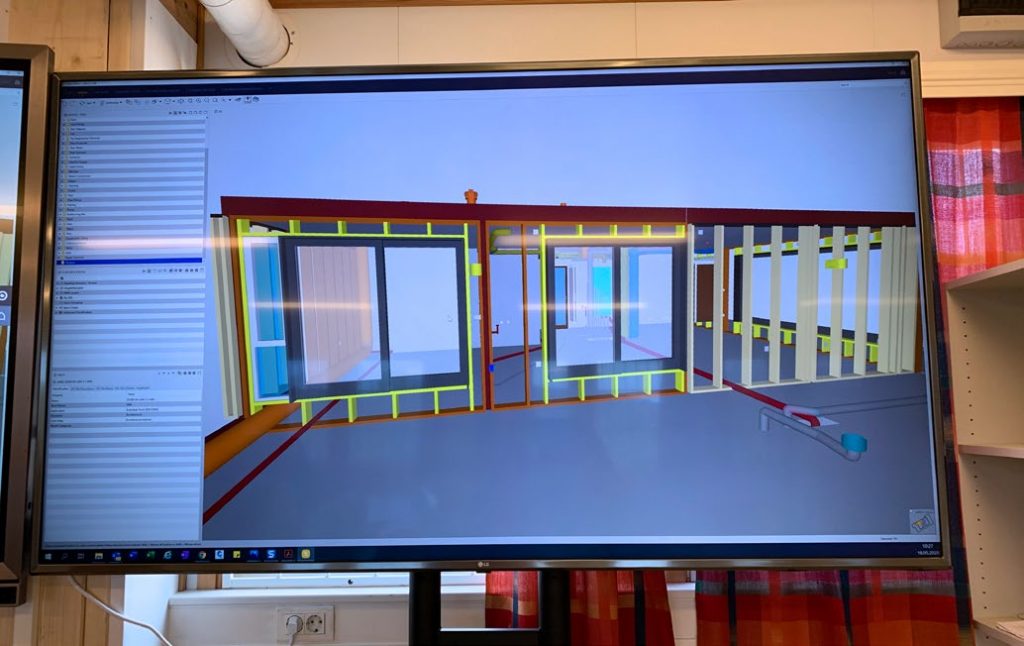

Derfor samarbeider testprosjektet med NTI og BA digital. NTI er en av Europas største leverandører av digitale tjenester, og utvikler her en programvare som kan brukes av flere langs verdikjeden og på andre prosjekter i Betonmast.

U-PROFIL 2.0: Den smarte løsningen er ifølge NTI at den tilgir en smule unøyaktighet. Om det viser seg at betongen – eller stålet – har fått en viss nedbøying er det dumt å kaste en haug med stendere som er ørlite korte. Med en U-profil på toppen står stenderne stødig med feste i stålet og noen centimeters justeringsmonn i høyden. Illustrasjon: NTI AS

– Vi er glade for at NTI og BA digital har et stødig fokus på prosessene og til enhver tid forsøker å tilpasse programvaren til hvordan ting faktisk gjøres. Å tvinge prosessene til å føye seg etter programvarens begrensinger, blir som å kappe fingrene for å få dem inn i hansken, avslutter Boman.

ansvar for den digitale leveransen på Landås.

FAKTA

Betonmast tester avfallsfri byggeplass på Landås i Asker. Testprosjektet er et resultat av godt samarbeid på tvers av flere selskaper, byggevarekjeden Maxbo, trelastprodusenten Bergene Holm, BA digital og programvareleverandøren NTI.

Nøkkelpersoner i Betonmast består av prosjekteringsleder Thorbjørn Boman, miljøsjef Siv Tallang-Vold, BIM-sjef Geir Hjerpaasen og Haakon Kravik som er BIM-koordinator på prosjektet.

Les mer om hvordan avfallsfrie byggeplasser startet på avfallsfriebyggeplasser.no

BAKGRUNN

Bygge- og anleggsbransjen står for 25 % av alt avfall i Norge. Fra 2022 vil de ti største offentlige byggherrene kreve avfallsfrie byggeplasser. Det vil si at både produsentleddet og byggeplassen skal være avfallsfri. Myndighetene vil belønne entreprenører som klarer å dokumentere systemer og rutiner som ivaretar avfallsfrie byggeplasser med bonuser. De som ikke klarer det, vil få gebyrer.